氧化铝生产焙烧工序仿真工艺流程简介

| 2018年11月27日 23:30:36 来源:冶金系 作者:admin 录入:admin |

焙烧

Calcination / Kalsinasi

一、工艺简介(Brief introduction of process / Pengenalan singkat proses)

1.目的及原理

焙烧工序的目的是把从晶种分解工序生产出来的湿氢氧化铝制成冶金级的氧化铝。焙烧反应为:Al(OH)3=Al2O3+3H2O。

1. Objective and principle / Tujuan dan prinsip

The purpose of the calcination process is to form the wet aluminum hydroxide produced from the precipitation process into metallurgical grade alumina / smelter grade alumina (SGA). The calcination reaction is: Al(OH)3=Al2O3+3H2O.

Tujuan dari proses kalsinasi adalah untuk mengubah aluminium hidroksida basah hasil dari proses presipitasi menjadi metalurgical grade alumina atau smelter grade alumina (SGA). Reaksi kalsinasi adalah: Al(OH)3 = Al2O3 + 3H2O.

2.工艺流程简介

从晶种分解工序来的湿氢氧化铝滤饼被带式输送机M801输送到焙烧车间中的氢氧化铝仓V801。

氢氧化铝输送螺旋M802将物料喂入干燥段的文丘里干燥器E801。在此固体颗粒与来自二级预热旋风筒S802的温度约为377℃的废气混合。废气所含热量将氢氧化铝表面的水分蒸发。预干燥后的氢氧化铝由高温烟气提升至预热旋风筒S801中。

S801中进行气固分离后的烟气入电收尘器P801,分离开的并经过预热脱水的物料由S801的下料管进入二级预热旋风筒S802,在S802中进行预焙烧。S802气固分离后的烟气通过S802的下降烟道入文丘里干燥器E801,经过预焙烧后的物料由S802下料管进入主炉F801进行焙烧。

从焙烧系统出来的氧化铝,经过四次冷却旋风筒逐级冷却和流化床冷却机K801和K802,其温度可降至80℃。

F801中焙烧后的物料由气流带入与F801相连通的热分离旋风筒S803,在S803中焙烧后的Al2O3完成最终的晶型转变过程,并进行气固分离。分离后的高温烟气去预热系统,经 S802 →E801→S801→P801后排空。物料由S803物料管下溜入系统的冷却部分,路径是S810→S811→S812→S813,高温Al2O3在其经过冷却旋风筒的过程中,与其逆流而行的空气进行热交换,最终经过空气冷却的物料进入流化床冷却器K8O1,经过预热的空气进入F801炉膛,以实现系统热量的充分利用。

经过第一阶段空气冷却的物料由S813下料管进入流化床冷却器K8O1,在K8O1中由冷却水进行间接冷却,最终将氧化铝冷却到适于输送和进行下序作业的温度。流化床由鼓风机P810提供的流化风对物料进行冷却,进入流化床的流化风最终由流化床的尾气管排入冷却系统的S813。

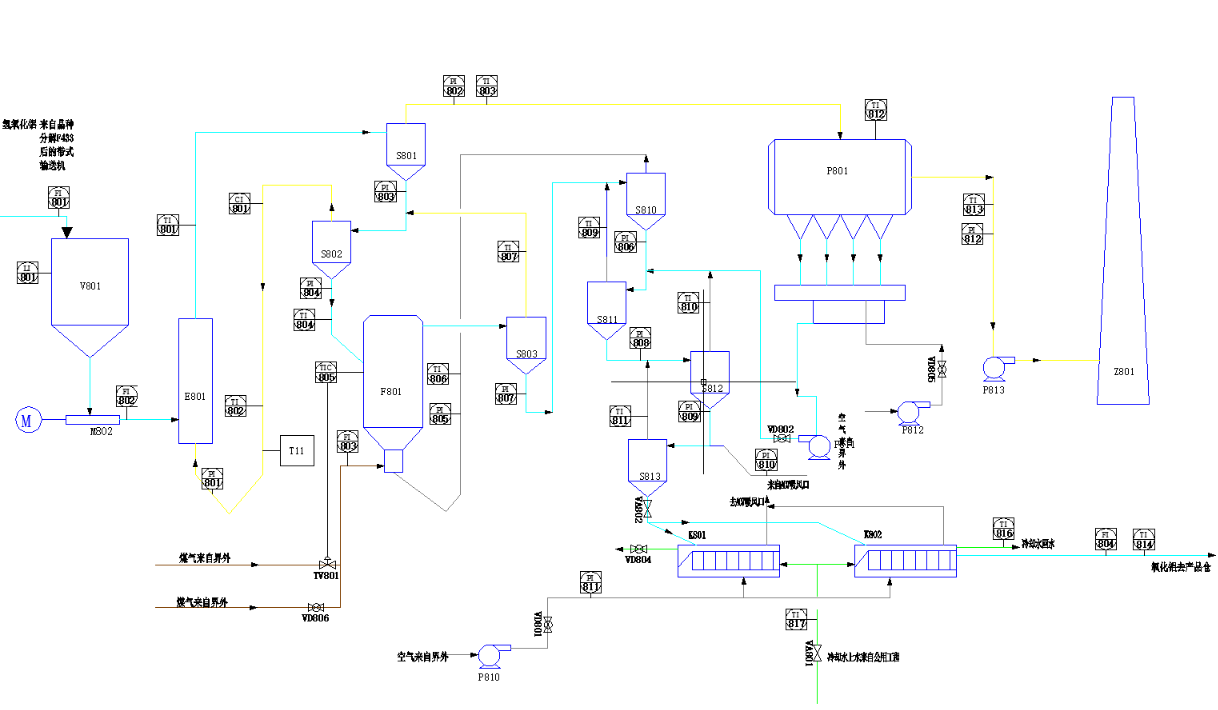

图6-1为氢氧化铝焙烧工艺流程图。

2.Brief introduction of process flow / Pengenalan singkat aliran proses

Wet aluminum hydroxide filter cake from the precipitation process is conveyed by the belt conveyor M801 to the aluminum hydroxide warehouse V801 in the calcination plant.

Aluminum hydroxide conveyor screw M802 feeds the material into the venturi dryer E801 in the drying section. Here, the solid particles are mixed with exhaust gas from the 2nd-stage preheating cyclone S802 at a temperature about 377℃. The heat contained in the exhaust gas evaporates the water on the surface of aluminum hydroxide. The pre-dried aluminum hydroxide is lifted by high-temperature flue gas into the preheating cyclone S801.

In the S801, the flue after the gas-solid separation is charged into the electrostatic precipitatior (ESP) P801, and the separated and preheated dehydrated material enters the 2nd-stage preheating cyclone S802 from the discharge pipe of S801, and pre-calcinated in S802. The flue gas after the S802 gas-solid separation passes through the flue gas pipe of S802 descending into the venturi dryer E801, and the pre-calcinated material passes through material pipe S802 enter the main furnace F801 for calcination.

The alumina from calcination system is cooled by a four-stage cooling cyclone and fluidized bed coolers K801 and K802, and its temperature can be lowered to 80oC

The calcined materials in F801 is carried by a gas steam into a thermal separation cyclone S803 connected with F801, and the Al2O3 calcined in S803 completes the final crystal transformation process and performs gas-solid separation. The separated high-temperature flue gas goes to preheating system and was discharged to the atmosphere after going through S802 →E801→S801→P801. The separated Al2O3 are slid into the cooling part of the system by S803 material pipe, and the path is going through S810→S811→S812→S813. The high-temperature Al2O3 exchanges heat with the air flowing countercurrent during the process of cooling the cyclone, and finally after passes through the air cooling , the materials enter the fluidized bed cooler K8O1, and the preheated air enters the F801 furnace to achive full utilization of system heat.

The material that has undergone the 1st-stage air cooling enters the fluidized bed cooler K801 from S813 discharge pipe, and is indirectly cooled by cooling water in K801, and finally cools the alumina to a temperature suitable for transportatuon and subsequent operation. The fluidized bed is cooled by the fluidized wind provided by the blower P810, and the fluidized wind entering the fluidized bed is finally discharged into the cooling system S813 from the exhaust pipe of the fluidized bed.

Fig 6-1 is the aluminum hydroxide calcination process flow chart.

Filter cake aluminium hidroksida basah dari proses presipitasi diangkut ke gudang V801 dalam calcination plant menggunakan belt conveyor M801.

Aluminum hydroxide conveying screw M802 menyalurkan material ke venturi dryer E801 di bagian pengeringan. Di sini, partikel padat bercampur dengan flue gas yang berasal dari 2nd-stage preheating cyclone S802 pada temperatur sekitar 377 ℃. Panas yang terkandung dalam gas buang menguapkan air pada permukaan aluminium hidroksida. Setelah pre-dried, aluminium hidroksida didorong oleh high temp. Flue gas naik ke dalam preheated cyclone cylinder S801.

Di dalam S801, setelah pemisahan gas-padat, flue gas masuk ke dalam elecrostatic precipitator (ESP) P801, material yang telah terpisah dan dipanaskan sebelumnya masuk ke dalam 2nd-stage preheating cyclone S802 dari pipa keluaran S801, dan dilakukan pre-calcination di dalam S802. Flue gas setelah pemisahan gas-padat di S802 kemudian melewati pipa keluaran gas S802 dan masuk ke dalam venturi dryer E801, sedangkan pre-calcinated material melewati pipa keluaran material S802 masuk ke dalam furnace F801 untuk dikalsinasi.

Alumina dari proses kalsinasi didinginkan dengan four-stage cooling cyclone dan fluidized bed coolers K801 dan K802, dan temperaturnya dapat diturunkan sampai 80oC.

Material yang dikalsinasi di F801 dibawa oleh aliran gas ke thermal separation cyclone S803 yang terhubung dengan F801, di dalam S803 Al2O3 menyelesaikan proses transformasi kristal dan pemisahan gas-padat. Gas bertemperatur tinggi yang terpisah masuk ke preheating system dan secara berturut-turut melewati S802 →E801→S801→P801 sampai dibuang ke atmosfer. Al2O3 yang dipisahkan masuk ke dalam cooling system melalui pipa material S803, kemudian masuk aliran berikut: S810→S811→S812→S813. Selama proses melewati cooling cyclone, terjadi pertukaran panas antara Al2O3 degan cooling air yang mengalir secara countercurrent, setelah didinginkan dengan cooling air, material masuk ke dalam fluidized bed coolder K801, dan cooling air yang telah panas memasuki furnace F801 untuk memperolehi pemanfaatan penuh dari panas sistem.

Setelah melewati 1st-stage air cooling, material masuk ke dalam fluidized bed cooler K801 dari pipa keluaran S813, dan didinginkan dengan air pendingin secara tidak langsung di dalam K801 yang dapat menurunkan temperatur alumina sampai temperatur yang sesuai untuk transportasi dan operasi berikutnya.

Fluidized bed didinginkan dengan udara terfluidisasi yang disuplai dari blower P810; udara terfluidisasi yang masuk unggun fluidisasi pada akhirnya akan di buang ke sistem pendingin S813 dari pipa keluaran unggun terfluidisasi.

Gambar 6-1 adalah diagram alur proses pemanggangan hidroksida aluminium.

图6-1 氢氧化铝焙烧工艺流程图

Fig 6-1 Aluminum hydroxide roasting process flow chart

Gambar 6-1 Alur kerja diagram proses hidroksida aluminium

打印 | 打印 |  收藏 | 阅读:1483 收藏 | 阅读:1483

|